随着工业4.0和智能制造浪潮的深入推进,工厂生产环境正经历一场深刻的数字化变革。传统上,大数据分析多集中于云端或企业数据中心,对海量生产数据进行集中处理。面对实时性要求极高、数据量激增且网络带宽受限的工业场景,将大数据分析的能力下沉到工厂网络的“边缘”——即更靠近数据源头的设备侧或本地网关——已成为提升生产效率、保障系统可靠性与实现敏捷响应的关键战略。

一、 边缘的崛起:为何分析需要靠近数据源头?

工厂网络边缘,涵盖了数控机床、传感器、机器人、AGV(自动导引车)以及生产线控制单元等设备及其构成的局部网络。在此产生数据具有鲜明的特征:

- 海量与高速:高清视觉检测、振动传感器等持续生成TB级数据流。

- 强实时性:如预测性维护、质量实时控制,延迟需在毫秒级。

- 高带宽成本与隐私安全:将所有原始数据上传至云端既不经济,也可能暴露核心工艺数据。

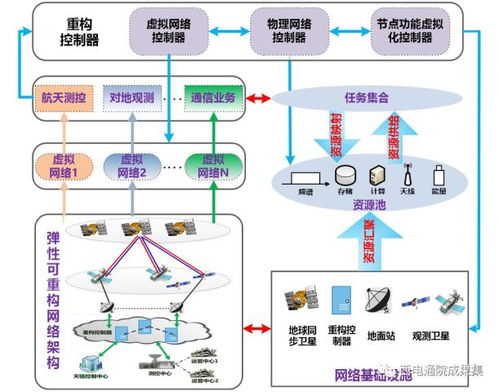

将大数据分析(包括实时流处理、轻量级机器学习和规则引擎)部署在边缘,能够就近完成数据的过滤、聚合、预处理与即时分析,只将关键摘要、模型更新或异常警报上传至云端,从而实现“云边协同”。这有效缓解了网络压力,降低了延迟,并加强了对敏感数据的本地化控制。

二、 关键技术支撑:赋能边缘智能分析的网络与计算架构

将大数据分析扩展到边缘,并非简单的技术平移,而是依赖于一系列网络与计算技术的融合创新:

- 边缘计算硬件:高性能、低功耗且工业级坚固的边缘服务器、网关和具备计算能力的终端设备(如AI摄像头),为运行分析算法提供了物理基础。

- 网络技术演进:

- 5G与TSN(时间敏感网络):5G uRLLC(超高可靠低时延通信)和TSN技术为边缘设备间及边缘与云之间的数据传输提供了确定性的超低时延和高可靠性通道,尤其适合协同机器人、远程控制等场景。

- 工业PON与边缘网络切片:无源光网络(PON)提供高带宽接入,结合网络切片技术,可在同一物理基础设施上为不同优先级的分析任务(如视频安防与精密装配监控)隔离出专属的虚拟网络,保障关键业务的服务质量。

- 协议与接口标准化:OPC UA over TSN 等标准正成为统一工业数据互操作的关键,确保不同厂商设备产生的数据能被边缘分析平台无缝理解与处理。

- 分布式分析框架与轻量级AI:适应边缘资源约束的微服务架构、容器化技术(如Docker, K3s)使得分析应用能够灵活部署与管理。模型压缩、知识蒸馏等技术让复杂的AI模型得以在资源有限的边缘设备上高效运行。

三、 应用场景:从预测性维护到柔性生产

边缘大数据分析正在工厂的多个环节创造价值:

- 预测性维护:在设备侧实时分析振动、温度等时序数据,提前数小时甚至数天预警故障,避免非计划停机。

- 实时质量控制:在生产线上利用边缘AI进行视觉检测,毫秒级识别产品缺陷,并立即反馈调整工艺参数。

- 能耗优化:实时监控与分析车间内水、电、气的消耗数据,动态调整设备运行状态,实现节能降耗。

- 资产跟踪与供应链可视化:通过边缘节点处理RFID、蓝牙定位数据,实时追踪物料、在制品和成品的位置与状态。

- 柔性制造与AGV调度:边缘节点实时处理环境与订单变化数据,快速重新规划AGV路径和生产序列,响应小批量、多品种的生产需求。

四、 挑战与未来展望

尽管前景广阔,拓展之路仍面临挑战:边缘节点的安全防护、大规模边缘应用的统一管理、云边分析任务的最优分配与协同、以及复合型人才的缺乏等。随着算力成本的持续下降、AI算法的进一步轻量化以及工业互联网体系的成熟,工厂网络边缘将演变为一个高度自治、智能互联的“分析网格”。大数据分析将如同神经系统般遍布工厂每个角落,实现从“感知”到“认知”再到“自主决策”的飞跃,最终构筑起真正自适应、自优化的智慧工厂。

将大数据分析推向工厂网络边缘,是连接物理世界与数字智能的关键一步。它不仅是技术的演进,更是生产模式与管理思维的革新。通过强大的网络技术与边缘智能的深度融合,制造企业得以在数据的源头释放价值,迈向更高效、更灵活、更具韧性的未来制造新时代。